ST—930超高速硬铬添加剂是在我们公司的ST-927工艺的基础上迭代的最新产品,本工艺性能稳定生产效率更高,能耗更少,有更高的光亮度以及覆盖能力与更高的硬度,一般应用到航空、兵器、造纸机械、液压机械,各类滚筒与模具,特别是硬压轧辊等行业。对于降低成本,提高经济效益,改善产品性能取得了显著效益。

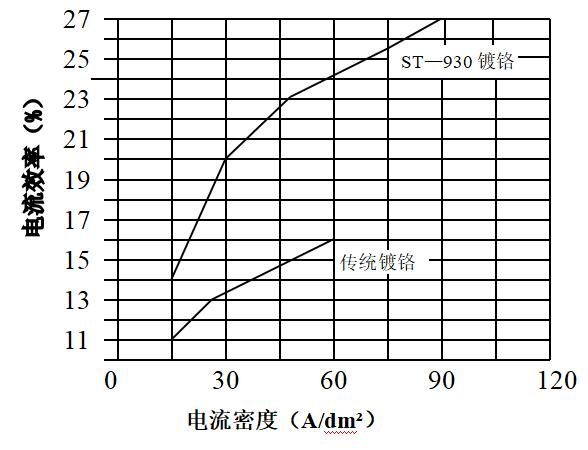

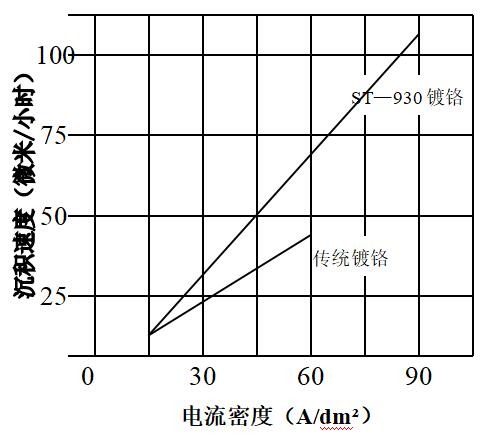

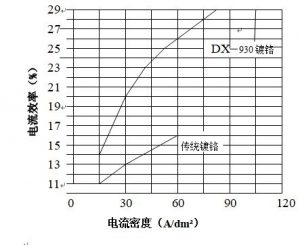

1可承载更高的电流密度(最高可达70A/dm²),所以电流效率更高(最高可达28-30%),沉积速度快(最高可达60-70um/h),温度容忍高,可达75°C

2 铬层微裂纹多(可达300~1200条/cm²),耐腐蚀性提高(比传统镀铬可提高一倍)。铬层硬度高(HV达900~1200,按GB9790-88)。耐磨损摩擦性好(比传统镀铬可提高20~30%)。

3 镀层与基体结合力强,前处理与传统镀铬相同,操作容易。

4 镀液分散能力好,镀层厚度均匀不易产生疱瘤现象。外观较传统镀铬光亮平滑。

5 镀液不含氟化物,工件无低电流密度区的腐蚀。

由于其超高的沉积速度,硬度特别高,所以特别适用于汽车、摩托配件和印刷滚筒、加厚轧辊、轴类电镀。

| 铬酐 | CrO3 | 240~320g/L | 槽液温度 | 55~65°C |

| 硫酸 | H2SO4 | 2.8~3.2g/L | 阴极电流密度 | 25~80A/dm² |

| 三价铬 | Cr³﹢ | 2.0~5.5g/L | 阳极材料 | 含锡5%~7%的铅锡合金 |

| 催化剂 | ST-930EK | 20ml/L | ||

新配槽液一般按铬酐240G/L,ST-930EK 24g/L,再加入一定量的试剂硫酸,使铬酐与硫酸的比在100:1.1 -1.3范围内

配制步骤:

①加入2/3体积的去离子水(不能含有氯离子或硫酸根离子)于洁净的镀槽中,加热至45ºC~50ºC左右。

②在连续搅拌下逐步加入所需的铬酐。

③在连续搅拌下分别加入所需量的DX-930EK和硫酸。

④将溶液搅匀后,加入去离子水至最终体积。验证槽液的浓度,必要时予以调整。

⑤加热温度至55ºC。加入适量经本公司认可的抑雾剂。

⑥电解0.5~1小时后即可试镀。

生产过程中需按千安时消耗和带出量补充铬酐和催化剂。槽液按电镀每千安小时加入ST—930E补充剂与铬酐155g,或按每补充铬酐100kg加入ST—930E 5kg,以维持镀液中铬酐与催化剂的浓度比例稳定。应尽量减少带出和抽风的损耗,使用纯水清洗回收,减少浪费防止槽液比例失调。除按上述规定补充,在生产过程中应根据实际情况予以调整。

。

1,整流器要有足够的容量以及导电设备有足够的容量,满足大电流密度的要求,最低电流密度不小于20A/dm²(因为电流密度直接影响电流效率),电压12~15V,直流输出,纹波系数≤3%。

2,应有足够的加温和冷却设备,使操作温度在工艺规定范围内并且均匀。应有良好的循环搅拌设备,使镀液各化学成分与温度分布均衡。

3,前处理:工件要清洗干净下槽,以免清洗剂影响电镀质量。

4,阳极材料:应采用含锡5%以上的铅锡合金,铅应用优质电解铅,锡含量建议取上限。

5,杂质:镀液中金属离子的含量应控制在10g/L以下,Cu不宜超过100ppm,Fe不超过15g/升。过高的金属离子杂质可以使用本公司的FC-e电解陶瓷桶电解(见Fc-e产品选项)

6,建议使用较高的电流密度(50~80A/dm²)和相适应的温度。随着槽液温度升高和电流密度降低,会引起电流效率下降。

| 电流密度(安培/平方分米)A/dm² | 沉积速度(微米/小时)um/h |

| 30 | 30 |

| 45 | 40-50 |

| 60 | 60-70 |

| 75 | 70-90 |

| 铬酐 | CrO3 | 240~320g/L | 槽液温度 | 55~65°C |

| 硫酸 | H2SO4 | 2.8~3.2g/L | 阴极电流密度 | 30~80A/dm² |

| 三价铬 | Cr³﹢ | 2.0~5.5g/L | 阳极材料 | 含锡5%~7%的铅锡合金 |

| 催化剂 | ST-930 | 5g/L | ||

| 电流密度(安培/平方分米)A/dm² | 沉积速度(微米/小时)um/h |

| 30 | 30 |

| 45 | 40-50 |

| 60 | 60-70 |

| 75 | 70-90 |

| 文件名称 | 文件下载 |

| ST-930超高速微裂纹硬铬电镀工艺 | 下载 |